米澤煉瓦の「時代に寄り添うモノづくり」がすごい!

道内各地で活躍している住関連企業の個性あふれる『すごい』を大公開!

世界中で最も北にある

通年操業のレンガ工場

札幌市に隣接する江別市野幌地区は、原料となる粘土と山砂に恵まれ、明治期からレンガづくりが盛んに行われてきました。1950年代の最盛期には18社の工場が点在し、北海道の建築・街づくりを支えてきたといいます。

元野幌にある創業80年の米澤煉瓦は、今もその伝統と技術を受け継ぎ、レンガづくりを行っています。「1960年代には生産の自動化を行い、通年操業を始めました。寒さの厳しい地域で通年操業を実現した点が評価され、1980年代ぐらいまでは海外からも視察の方がときどきいらっしゃったんですよ」と、社長の米澤照二さんは振り返ります。

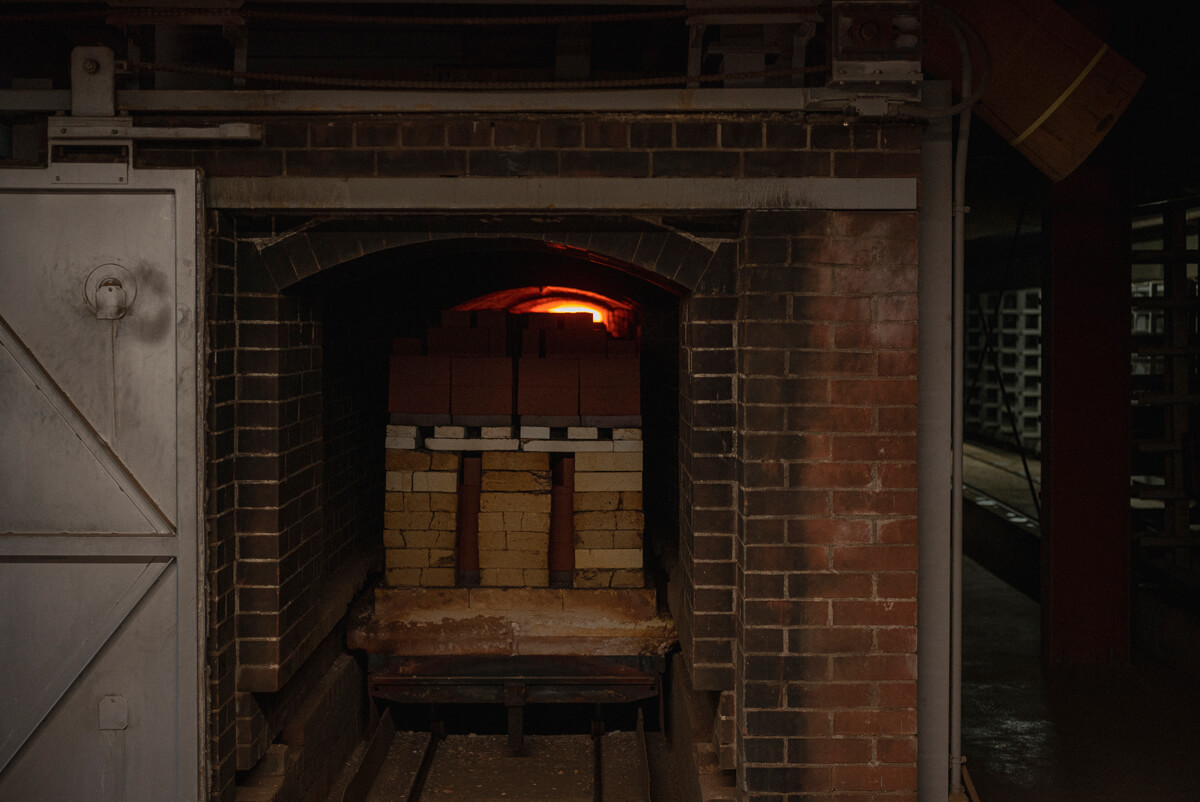

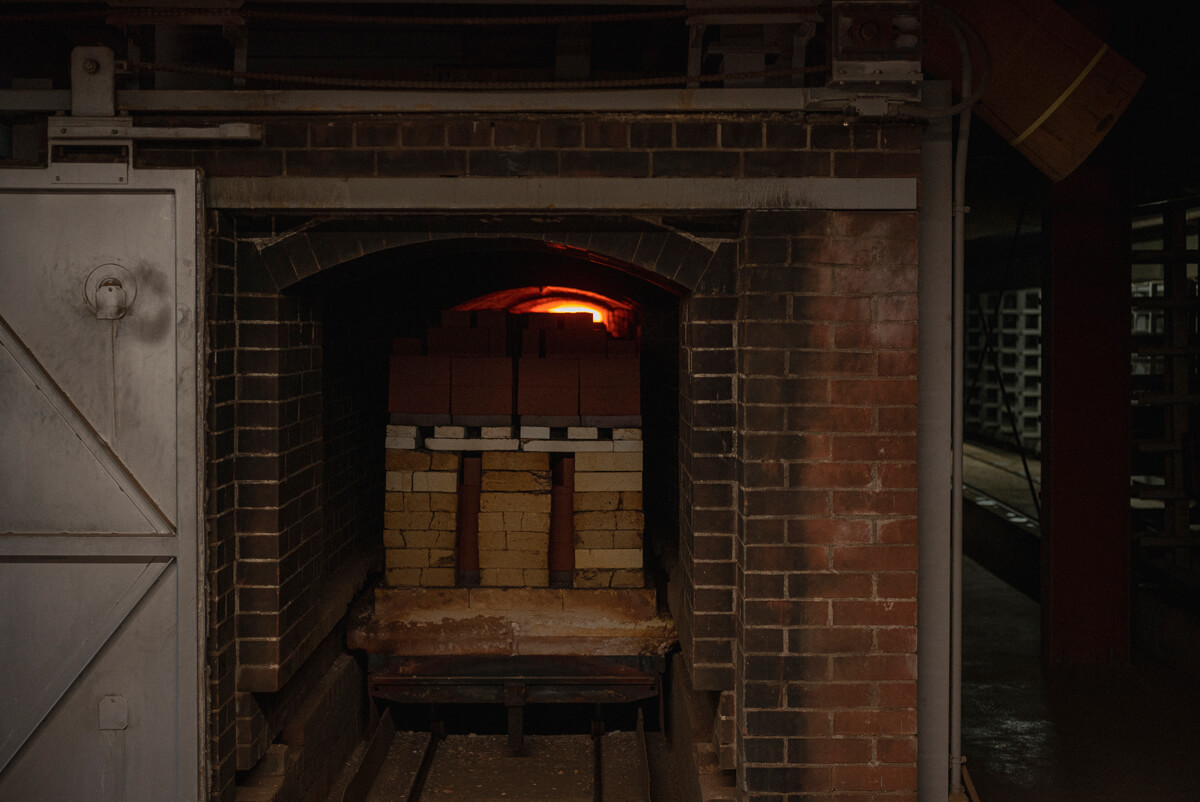

出荷待ちやストックのさまざまなレンガが積み上げられた敷地の一角にある工場では、その当時から使われている窯や設備が現役で生産を支えています。「近年はニーズの多様化が進み、50%は特注品になりました。さまざまな要望に応えるため、生産の効率化を行う一方で、先達から受け継いだ技術を生かした手作業を大切にしています」。

熟練の手仕事によってつくられたレンガは、北海道庁旧庁舎(通称赤れんが庁舎)の塔屋修復に採用されました。また7年前には旧庁舎前に誕生した「札幌市北3条広場」整備の際にも、旧庁舎のレンガの色と調和する色味に整えた約20万個のレンガを納めたといいます。

いつまでも身近で手軽な素材で

在り続けるためにさらなる進化を

近年は、住宅づくりでも「経年変化が美しく、温かみのある素材」として、米澤煉瓦の製品が注目されています。庭や壁にレンガを生かしたいと建築家と一緒に工場を訪れる住まい手も少なくないとのこと。「野幌産の原料でつくるレンガは、高温で焼き上げると耐久性が増すのが特徴。また、断熱性や調湿性・耐火性などにも優れ、建材にもぴったりなんです」。

そう語る米澤社長は、手間と時間がかかる湿式工法に比べ、より手軽な乾式工法で施工できる新しいレンガの開発にも取り組んでいます。住宅の外壁材としてガルバリウム鋼板にジョイントできるレンガタイルもその一つ。また、より耐久性が向上する鉄筋を通せる有孔レンガ、外光をとり入れる透かし積み工法用のレンガ、玩具のブロックのように凹凸をつけることで、ただ積み上げるだけで安定するDIYにぴったりなレンガ「ガーデンブリック」など、建築業界からの多種多様なニーズに対応できる新しいレンガをつくり出しました。

「明治時代から北海道の暮らしに寄り添ってきたレンガが、いつまでも身近な存在で在り続けてほしい。私たちはこれからも、誰でも気軽に使えるレンガをつくり続けたいと思っています」と、米澤社長は力強く語ってくれました。

煉瓦の製造工程

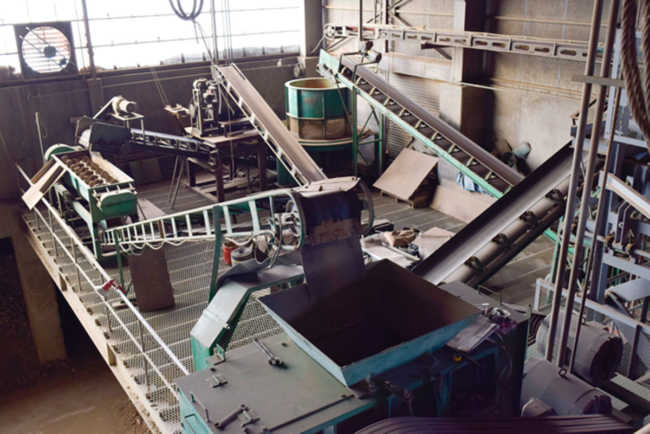

米澤煉瓦のレンガは特別色を除き、100%野幌産の原料を使用。製造品によって粘土と山砂のブレンド比を変えて調合している

水分を一定にするために配合機で原料を一定配合し、ロールクラッシャー、スクリーンフィーダー、混水機を通して原料を安定させる

真空土練機を使って原料の空気をすべて抜き取る。空気を抜いた原料を押し出し、一つひとつピアノ線でカットして成型する

20〜30日かけて水分を飛ばす。レンガの製造過程で一番時間のかかる工程

窯の中ではレンガが高温になり、焼きしまりが起こる。そのため、正確に火がよく当たり、崩れないように丁寧に積み込む。レンガの色を左右する大切な工程でもある

最終的な色は焼成により決まる。焼き時間、窯内の空気量、積み込み量、燃料の量などを調整して酸化、中性、還元と焼き分けて発色を変える

一つひとつ焼き上がった製品を型・寸法・色などで選別して梱包してパレット積みで出荷を待つ

- 会社情報

- 社名 米澤煉瓦 株式会社

- URL http://www.yonezawarenga.com

ダイナミックな吹き抜けと木の質感が心地よい「シンプルモダン」な住まい

ダイナミックな吹き抜けと木の質感が心地よい「シンプルモダン」な住まい

20代男子のグリーンライフ入門 〜こんなんなんぼあってもええですからね〜

20代男子のグリーンライフ入門 〜こんなんなんぼあってもええですからね〜